Nº 68 - Abril / Junio 2016

Carrocería y pintura

Ajustes y preparación en soldadura MIG/MAG

8

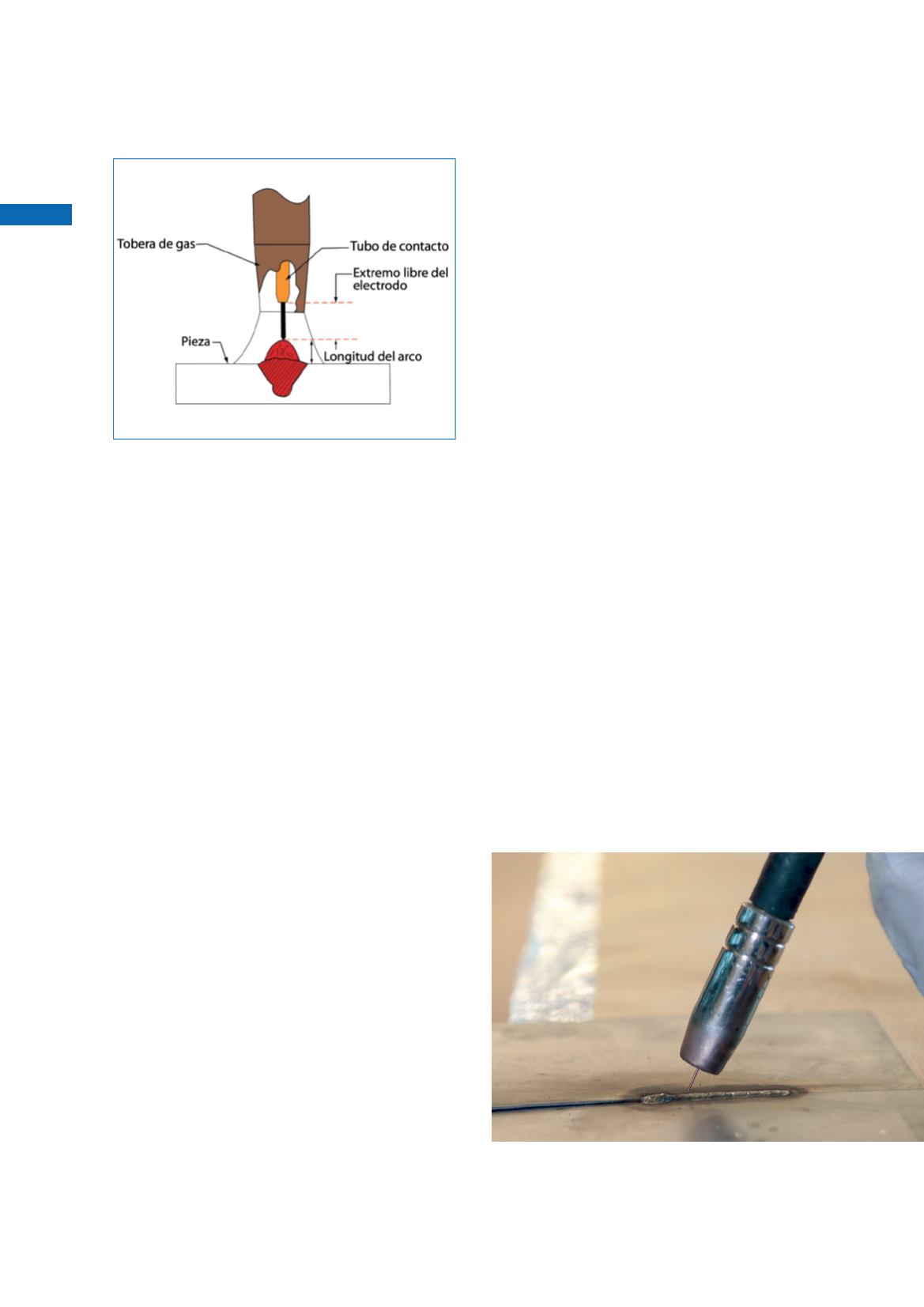

Longitud de extensión/ extremo libre del hilo

Es el extremo libre del alambre, es decir la distan-

cia desde el tubo de contacto hasta el extremo del

alambre. Este parámetro es importante en el proceso

de soldeo, en especial para la protección del baño

de fusión. Cuando aumenta la longitud de extensión

aparece una falta de protección del gas, la penetra-

ción es menor y aparecen más proyecciones, pudiendo

interferir éstas en la salida del gas de protección. Como

consecuencia pueden aparecer defectos en el cordón.

Si esta longitud es demasiado corta, la penetración

es mayor, hay menos proyecciones y puede ocurrir

que impida la visibilidad del baño de fusión.

Polaridad

Para acero en carrocerías se suele trabajar con

corriente continua donde el sentido y el valor de la

intensidad de corriente permanecen constantes. La

corriente alterna genera arcos inestables y con

tendencia a extinguirse, por lo que no se suele utili-

zar. La polaridad utilizada es la inversa, se conecta

el electrodo al polo (+) y la pieza al polo (-), obtenién-

dose arcos más estables, con buena penetración y

pocas proyecciones. Sin embargo, con la polaridad

directa, electrodo (-) y pieza (+) se obtienen transfe-

rencias globulares y un mayor número de salpicaduras.

En la soldadura de aluminio los mejores resul-

tados se obtienen con corriente continua y polaridad

directa.

Gas de protección

Para seleccionar el tipo de gas a utilizar se deben

considerar varios aspectos como el material a soldar,

el tipo de transferencia, la penetración o la forma del

cordón. En las chapas de acero de carrocerías se utili-

zan tanto gases inertes (argón, helio) como activos

(oxígeno, dióxido de carbono); pero los mejores resul-

tados se obtienen con combinaciones de ambos tipos

en diferentes porcentajes, por ejemplo Ar+O2 (5%),

Ar+CO2 (15-25%). En el caso del aluminio se utili-

zan siempre gases inertes, siendo el Ar o He los más

habituales.

Otro parámetro que influye en los resultados es

el caudal de gas, el cual debe ser el apropiado. Un

caudal bajo generará una protección insuficiente, y

un caudal muy alto puede generar turbulencias y

formación de remolinos. Se recomienda que éste sea

10 veces mayor al diámetro del hilo. Por ejemplo,

para un diámetro de 0’8mm, debería regularse 8

litros/minuto.

Parámetros de ejecución

Existen otros aspectos relacionados con la ejecu-

ción de la soldadura por parte del técnico, que

también influyen en los resultados obtenidos.

Velocidad de desplazamiento/soldeo

Es la velocidad de avance de la pistola, es decir

la velocidad con la que el técnico desplaza la pistola

de soldeo a lo largo de la unión. Si el resto de paráme-

tros permanecen constantes, cuanto menor sea la

velocidad de desplazamiento, mayor será la penetra-

ción en la soldadura. Si se realiza una soldadura con

una baja velocidad de desplazamiento y una alta inten-

sidad (A), la pistola puede sobrecalentarse. Una alta

velocidad de desplazamiento provoca soldaduras

irregulares.

El extremo libre del electrodo, la dirección de

soldeo, el ángulo de inclinación de la pistola o la

velocidad de desplazamiento son parámetros que

influyen en el resultado de la soldadura.